La First Article Inspection (FAI) est une exigence qualité requise dans le secteur de l’aéronautique, et régie par la norme EN9102, qui consiste à vérifier et contrôler un lot de pièces afin de s’assurer qu’il est conforme à l’ensemble des exigences du client. C’est tout l’enjeu de la First Article Inspection (FAI) : une étape clé qui consiste à vérifier, documenter et valider qu’un premier lot de production est parfaitement conforme aux attentes du client.

Plus qu’une obligation réglementaire, la FAI est un véritable gage de confiance et de performance industrielle.

Tout projet commence par une question simple : qu’attend exactement le client ?

La FAI permet de transformer cette attente en une liste claire d’exigences. L’équipe Qualité analyse les documents transmis (plans, nomenclatures, cahier des charges, instructions de tests) et les traduit en critères vérifiables.

➡️ Résultat : une base solide pour garantir que chaque étape de fabrication et de contrôle est alignée avec les besoins réels du client.

Connaître les exigences ne suffit pas : encore faut-il s’assurer que le processus de production permet de les respecter de manière répétable.

C’est là que la FAI prend tout son sens. Elle rassemble et vérifie l’ensemble des éléments clés :

— traçabilité des composants et des lots,

— certificats de conformité des matières premières,

— procédés spéciaux appliqués,

— contrôles réalisés à chaque étape.

La FAI devient ainsi une garantie que le produit pourra être fabriqué dans le respect des exigences client de manière répétable et fiable.

La réussite d’une FAI ne repose pas uniquement sur le service Qualité. C’est un travail collaboratif qui mobilise l’ensemble de l’entreprise :

— Le magasin assure la traçabilité et conserve les preuves de conformité des composants.

— La production applique les instructions validées et consignées.

— Les méthodes traduisent les exigences en données exploitables dans le dossier de fabrication.

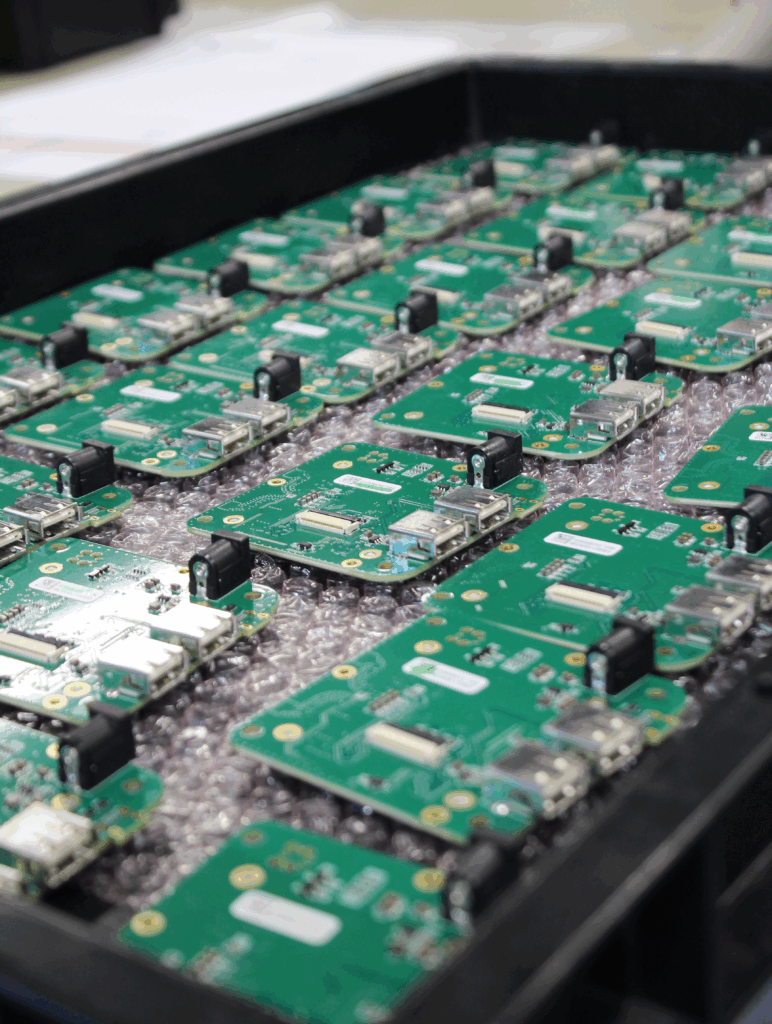

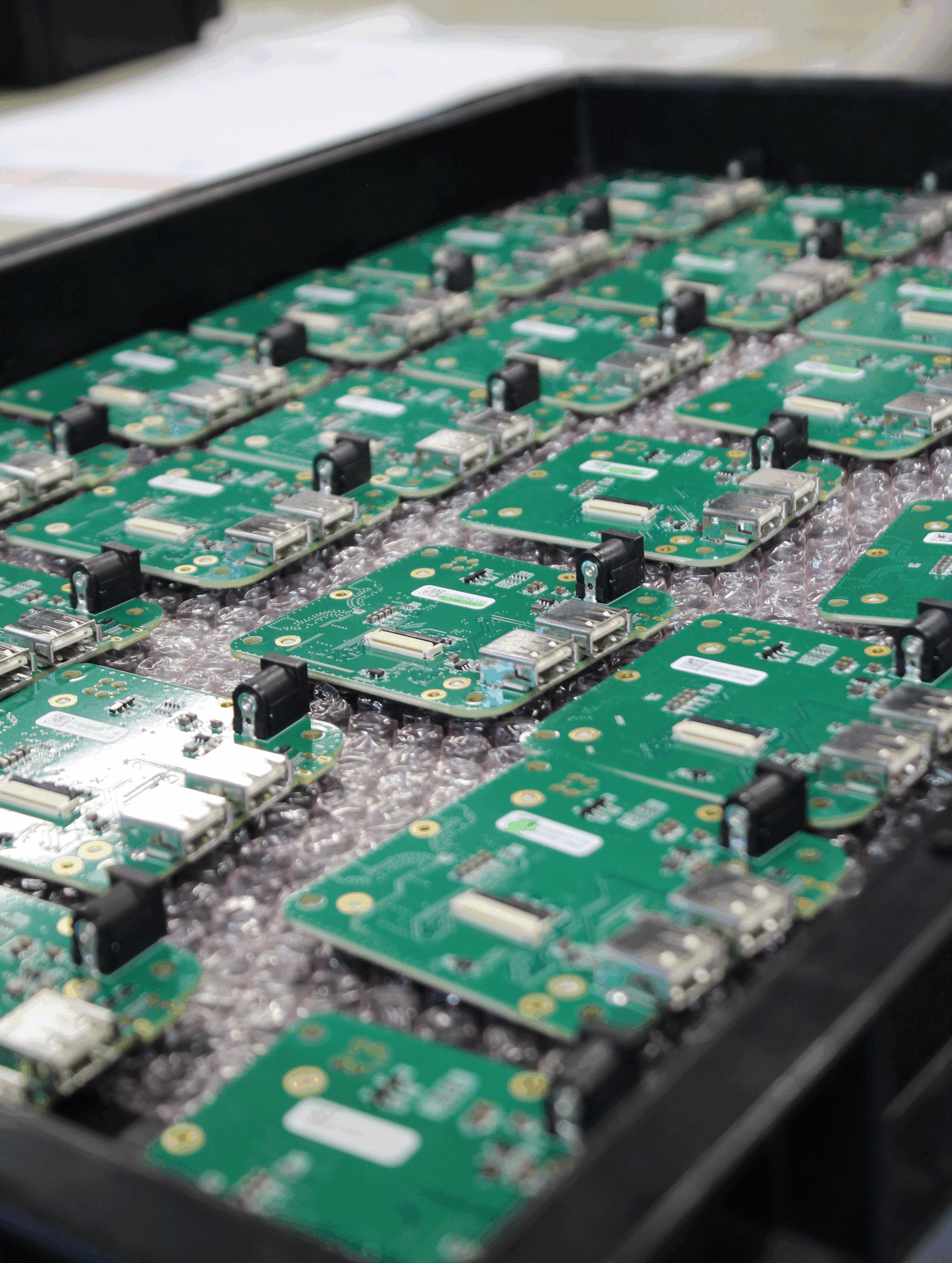

— Les fournisseurs apportent leurs propres preuves de conformité (ex. : PCB).

Chaque acteur contribue à la constitution d’un dossier FAI complet, véritable carte d’identité du produit et de son processus de fabrication.

Le dossier FAI est bien plus qu’un simple rapport. Il compile des semaines, parfois des mois de travail : analyses, contrôles, certificats, enregistrements de tests, flow charts détaillés…

Une fois validé, ce dossier devient un engagement : produire de la même façon, avec le même niveau d’exigence, à chaque relance de fabrication.

En cas de changement (nouvel équipement, modification de composant, évolution du cahier des charges), une Delta FAI est créée. Cette Delta FAI permet d’inclure la mise à jour et assurer la mise à jour complète des éléments changeants.

La FAI est une étape clé qui mobilise l’équipe Qualité sur la durée, en collaboration avec l’ensemble de l’entreprise. Elle demande rigueur, coordination et précision, mais son impact est majeur : elle sécurise nos productions, renforce la confiance de nos clients et valorise le savoir-faire collectif. La FAI est le reflet du travail minutieux qui se cache derrière chaque projet. C’est grâce à cette exigence collective que nous pouvons livrer des produits fiables, traçables et conformes, dès la première production.

—

Depuis plus de 45 ans, Selva s’est spécialisée dans la conception et la fabrication de cartes électroniques. Implantée sur deux sites, à Vallet et à Chalon-sur-Saône, l’entreprise accompagne ses clients de la conception à l’intégration. Selva est certifiée ISO 9001 et EN 9100.

Un projet électronique ?

➜ Article précédent : L’électronique : entre fragilité et robustesse

Le 25/09/2025

Contact