Dans un environnement technologique en perpétuelle évolution, la gestion de l’obsolescence électronique est devenue un enjeu majeur. Dans les secteurs où la sécurité humaine prime — aéronautique, médical, défense — elle ne relève pas d’une stratégie commerciale, mais d’une nécessité absolue : anticiper et contrôler le cycle de vie des composants pour assurer la fiabilité et la continuité des systèmes.

Par définition, l’obsolescence désigne le processus par lequel un produit devient progressivement inutilisable, inadapté ou dépassé, qu’il s’agisse de défaillances techniques, de mises à jour logicielles ou de changements esthétiques. À l’inverse, l’obsolescence programmée se réfère aux pratiques visant à réduire volontairement la durée de vie ou l’usage d’un produit pour en influencer le renouvellement.

Dans les produits du quotidien, la durée de vie des appareils est souvent liée au cycle de consommation :

— L’innovation rapide conduit à l’apparition fréquente de nouvelles versions.

— Les choix de conception et de fabrication peuvent limiter la réparabilité.

— Le design et le marketing valorisent la nouveauté et l’actualisation des produits.

Si, dans les marchés grand public, l’obsolescence reste avant tout un paramètre économique, elle prend une dimension beaucoup plus stratégique dans les secteurs où fiabilité, sécurité et continuité des systèmes sont essentielles, comme l’aéronautique, la défense ou la santé.

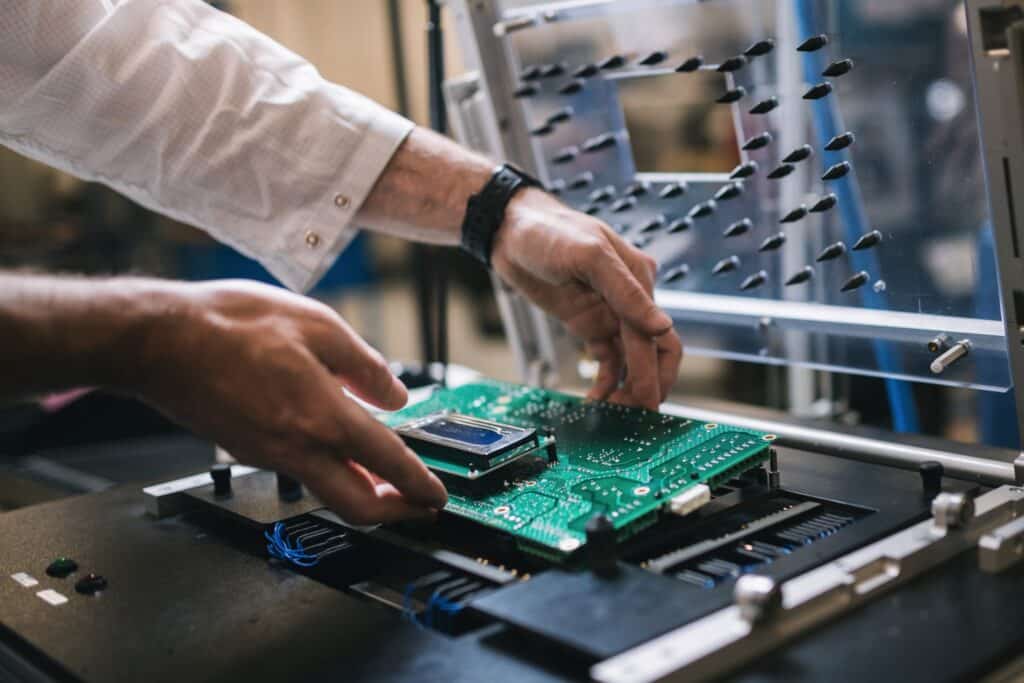

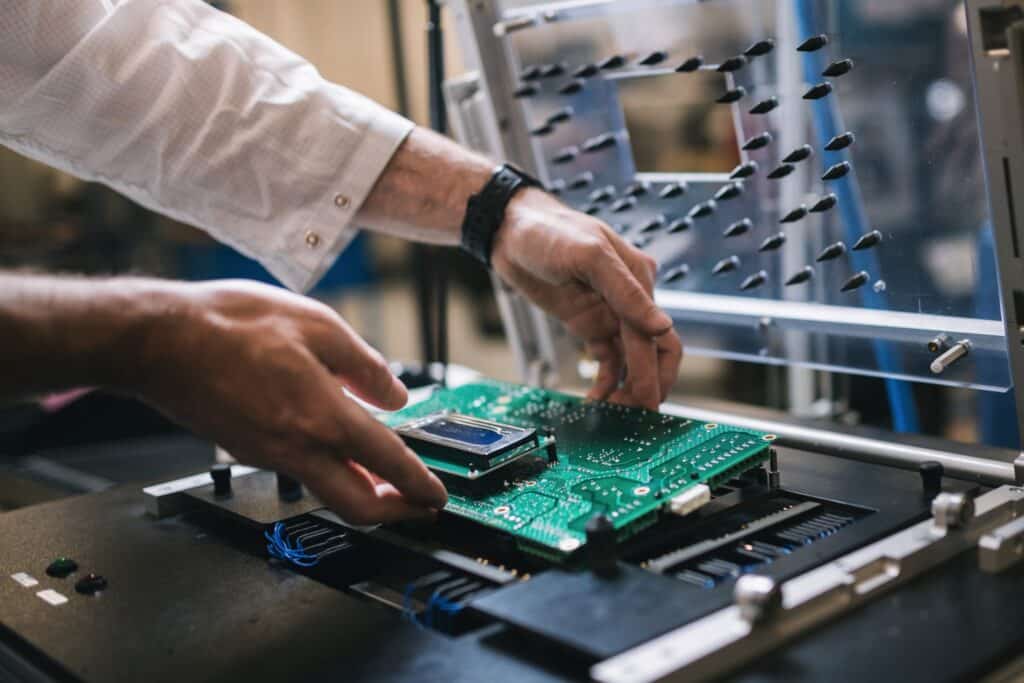

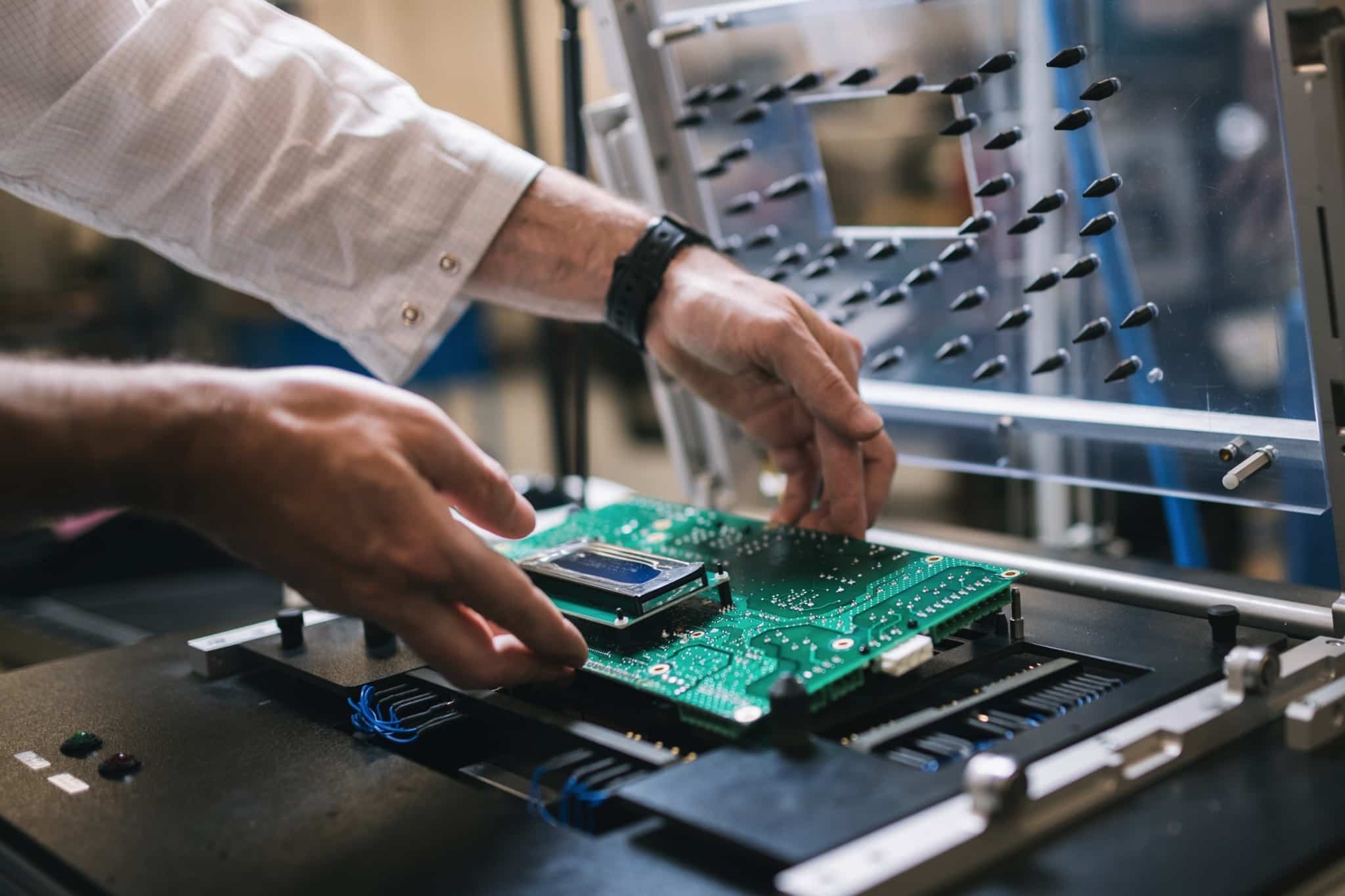

Certains secteurs ne peuvent se permettre la moindre défaillance. En effet, dans l’aéronautique, le médical, la défense ou encore l’industrie lourde, la fiabilité et la traçabilité des composants électroniques sont non négociables. Un capteur, une carte électronique ou un module défaillant ne représente pas un simple désagrément : il peut avoir des conséquences humaines, financières et réglementaires considérables.

Dans ces environnements critiques :

— Chaque composant est qualifié selon des normes strictes (EN 9100, ISO 13485).

— Les concepteurs doivent anticiper les cycles de vie des composants électroniques.

— Les sous-traitants spécialisés assurent une veille d’obsolescence pour éviter la rupture de production ou la non-conformité.

Ici, l’obsolescence n’est pas subie — elle est gérée, prévue et compensée. Le choix d’un partenaire expert en conception et production électronique devient alors stratégique : il garantit non seulement la performance, mais aussi la pérennité du produit sur plusieurs années, voire dizaines d’années.

Contrairement aux idées reçues, l’électronique n’est pas condamnée à l’obsolescence. Lorsqu’elle est pensée dès la conception, la gestion du cycle de vie des composants permet de prolonger la durée de vie des produits, voire d’assurer leur maintenance sur des décennies.

Les entreprises spécialisées dans la conception et la production électronique pour secteurs sensibles disposent d’un savoir-faire particulier :

— Sélection rigoureuse des composants pérennes.

— Solutions de “last time buy” (achats de fin de vie).

— Re-design électronique anticipé.

— Intégration de solutions compatibles et conformes aux normes.

C’est une expertise à part entière, qui transforme un risque en avantage concurrentiel durable. C’est pourquoi le choix du bon partenaire industriel est déterminant : un sous-traitant capable de concevoir, produire et maintenir des cartes électroniques robustes, conformes aux exigences du secteur, et capables de durer dans le temps.

L’obsolescence en électronique n’est ni une fatalité ni un simple levier commercial : sa gestion dépend du contexte et des enjeux. Dans les produits grand public, elle accompagne les cycles de consommation et d’innovation. À l’inverse, dans les secteurs où la sécurité humaine et la fiabilité sont essentielles — notamment aéronautique, médical, défense — elle devient un paramètre stratégique à anticiper et à maîtriser. La véritable modernité ne réside pas seulement dans la nouveauté, mais dans la capacité des entreprises à concevoir des systèmes durables, à anticiper l’obsolescence et à maintenir la performance sur le long terme. Dans ces secteurs critiques, la maîtrise du cycle de vie des composants n’est pas un choix : c’est un impératif pour garantir sécurité, conformité et pérennité.

—

Depuis plus de 45 ans, Selva s’est spécialisée dans la conception et la fabrication de cartes électroniques. Implantée sur deux sites, à Vallet et à Chalon-sur-Saône, l’entreprise accompagne ses clients de la conception à l’intégration. Selva est certifiée ISO 9001 et EN 9100.

Un projet électronique ?

➜ Article précédent : FAI – Garantir la qualité dès la première production

Le 14/10/2025

Contact